Wie oft an einem Tag ziehen sich unsere Lackierer um und warum tun sie das? Der Leiter der Pulverbeschichtungsanlage erklärt, wie es hinter den Kulissen zugeht

Früher wurden Komponenten für unsere Raffstores bei Fremdlieferanten beschichtet, die Ergebnisse waren jedoch nicht zufriedenstellend. Daher haben wir 2014 unsere eigene Pulverbeschichtungsanlage errichtet. Lesen Sie ein Interview über den Hintergrund der Raffstore-Beschichtung und erfahren Sie, welche Gebärden die Lackierer zur Verständigung verwenden, warum die Qualität der beschichteten Komponenten vor allem von Frauen kontrolliert wird oder wie oft pro Tag sich die Lackierer umziehen.

Was war 2014 in der Anlaufphase der neuen Pulverbeschichtungsanlage am schwierigsten?

Hindernisse gab es anfangs eine Menge. Am schlimmsten waren die Verunreinigungen, die nach dem Anlauf der Produktionsanlage auf das lackierte Material gefallen sind – dadurch wurde das Material wertlos. Schuld daran war die Konstruktion der Beschichtungsanlage. Wir wollten die Anlage so schnell wie möglich einfahren. Alle Teile und Komponenten mussten aufeinander abgestimmt sein, es durften sich keine Metallspäne, Verunreinigungen oder Öle lösen.

Das heißt, Sie mussten einfach warten?

Überhaupt nicht. Wir haben uns darum bemüht, die Verunreinigungen auf unterschiedlichste Art und Weise zu entfernen. Wir haben die Teile immer wieder gereinigt und geschliffen. Zum Glück hat das funktioniert.

Worin besteht die Besonderheit der Beschichtung der Raffstore-Komponenten?

Spezifisch ist vor allem die Tatsache, dass wir es mit verschiedenen Produkttypen zu tun haben, wobei die Form der Produkte sehr unterschiedlich ist. Bei uns werden große Flächen von Blenden, schmale Führungsprofile und Unterleisten oder Profilhalter mit vielen Biegestellen beschichtet, die für den Lackierer nur schwer zugänglich sind. Und eben wegen dieser Kombination aus drei Produkttypen war es ganz kompliziert, den Prozess so abzustimmen, dass alles funktioniert.

Mit dem Pulverbeschichtungsverfahren können Raffstore-Komponenten in nur 6 Stunden beschichtet werden

Warum haben Sie sich gerade für das Pulverbeschichten entschieden?

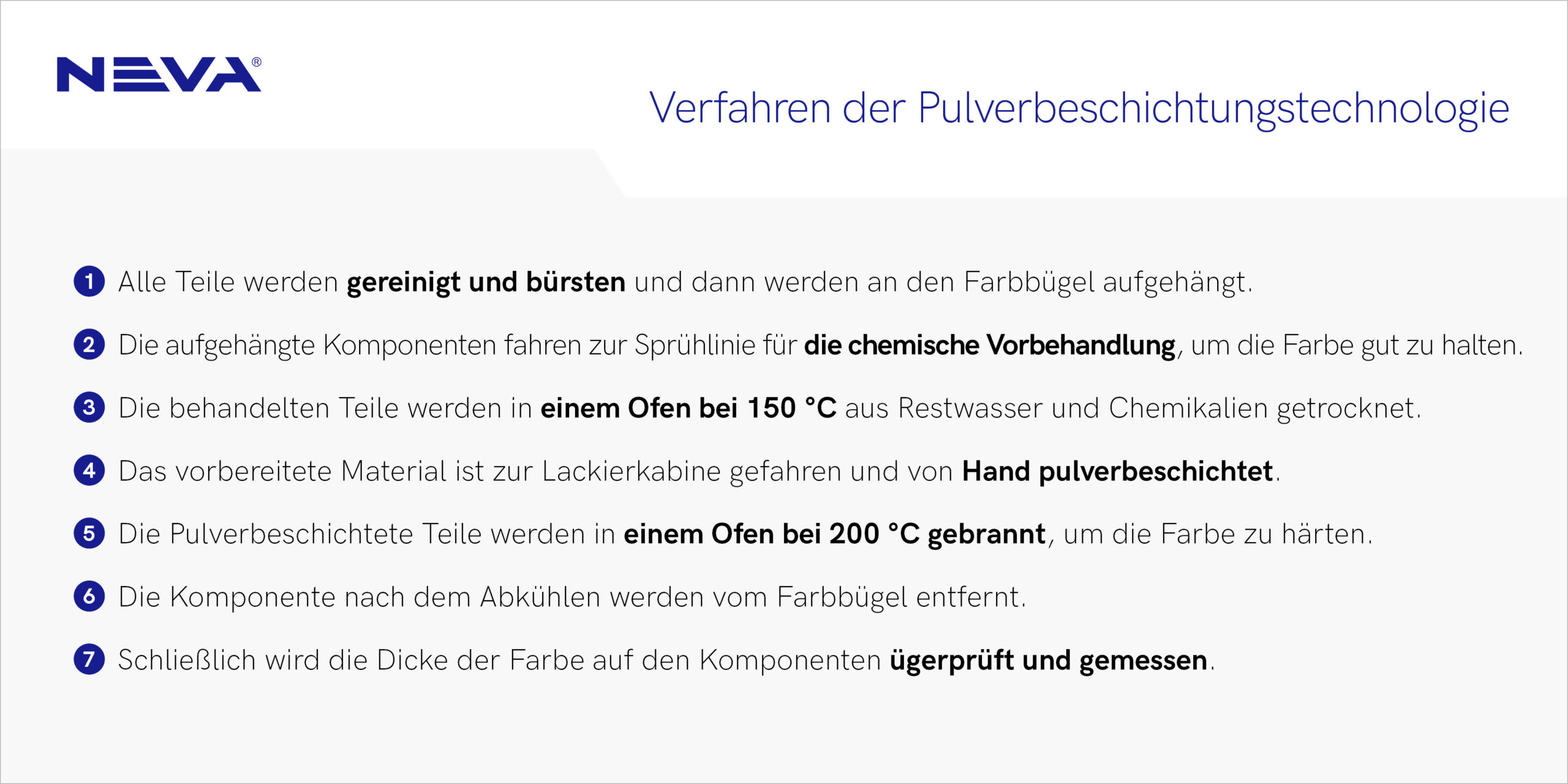

Mit diesem Verfahren kann man auch bei komplexen Komponenten einfacher in die Biegestellen gelangen. Beim Pulverbeschichten handelt es sich zudem um ein schnelles und umweltfreundlicheres Beschichtungsverfahren. Im Vergleich zum Nassverfahren kommen dabei keine Verdünner oder Lösungsmittel zum Einsatz, sodass die Umweltbelastung viel geringer ausfällt. Und der Hauptvorteil? Der ganze Prozess ist schnell, ein Produkt kann innerhalb von nur 6 Stunden beschichtet werden. Beim Nassverfahren nimmt die Beschichtung viel mehr Zeit in Anspruch.

Gibt es irgendwelche Unterschiede zwischen der Beschichtung bei NEVA und der Beschichtung bei anderen Firmen?

Bei uns beginnt der ganze Prozess schon mit der Aufbereitung des Materials für die Beschichtung. Es handelt sich um einen Prozessschritt, auf den wir besonderen Wert legen. Als wir einst mit dem Beschichten begonnen haben, haben wir festgestellt, dass viele Rillen und Mängel erst nach dem Beschichten sichtbar werden. Deshalb wird die Profiloberfläche vorab gebürstet. Dabei werden Verunreinigungen, Rillen oder sonstige Mängel entfernt – nach dem Beschichten erhält man eine vollkommen glatte Oberfläche.

Die Qualität der beschichteten Teile wird vor allem von Frauen kontrolliert

Wie funktioniert das direkt in der Lackierkabine?

Die Raffstore-Komponenten werden mit einer speziellen Pistole beschichtet. In der Pistole wird der Pulverlack elektrostatisch geladen, wodurch er dann am Material haften kann. In der Kabine arbeiten immer zwei Lackierer zusammen – sie stehen einander gegenüber und jeder von ihnen lackiert jeweils eine Seite der Komponente. Die Farbe wird sehr langsam in fünf oder sechs Schichten aufgetragen, damit die Dicke der Farbschicht groß genug ist, um das Material zu schützen. Die Schicht muss in der ganzen Fläche gleichmäßig aufgetragen sein.

Wie wird die Dicke der Farbschicht gemessen?

Eine zentrale Rolle spielt dabei die Erfahrung der Lackierer, die bereits wissen, wie viel Farbe sie auf das Material auftragen sollen. Sobald die Farbe in einem Ofen eingebrannt wurde und die Komponenten abgekühlt sind, wird die Lackschicht mit einem digitalen Dickenmessgerät kontrolliert. Wir nehmen auch das optische Erscheinungsbild unter die Lupe. Jedes Stück wird genau betrachtet – wir sehen uns jede Ecke und jede Biegestelle an, um festzustellen, ob es vielleicht Stellen mit zu dicker Farbschicht gibt, oder wie der Glanzgrad ist.

Sieht das nicht jeder Mensch etwas anders?

Jedenfalls ist das individuell, jeder von uns nimmt Licht und Farben anders wahr. Deshalb beschäftigen wir Frauen an diesen Positionen. Ihre Farbwahrnehmung und Ihr Sehvermögen sind besser, außerdem sind Frauen in dieser Hinsicht strenger. Was wir Männer normalerweise als mangelfreie Teile freigeben, wird von Frauen oft abgelehnt. Unsere Qualitätsstandards sind deshalb besonders hoch.

Beschichten ist sowohl physisch als auch psychisch anstrengend

Was ist an der Arbeit eines Lackierers am schwierigsten?

Jedenfalls fordert es Geduld und Präzision, ein Lackierer muss sorgfältig sein und darf nicht hastig arbeiten. Wenn wir einen neuen Mitarbeiter einstellen, nimmt es vier oder fünf Monate in Anspruch, bis er eingearbeitet ist und selbst lackieren kann. Es ist ein physisch, aber auch psychisch anstrengender Job.

Wieso denn?

Lackierer sind in einer Lackierkabine eingeschlossen, wo Hitze und Lärm herrschen. Sie müssen absolut konzentriert arbeiten, dabei tragen sie einen Overall und eine Vollmaske, durch die man kaum sprechen kann. Damit sich die Lackierer verständigen können, wenn Sie zum Beispiel neues Material lackieren oder die Farbe wechseln wollen, verwenden Sie Gebärden zur Kommunikation miteinander.

Gibt es vereinbarte Gebärden, die Sie verwenden?

Es gibt keine spezielle Gebärdentabelle, aber jedes Lackiererpaar hat seine eigene Gestik. Zum Beispiel blinzeln sie einander zu oder nicken mit dem Kopf.

Damit es bei der Beschichtung zu keiner Explosion kommt, wird mehrmals pro Tag gereinigt

Müssen die Farben irgendwie besonders behandelt werden?

Für Pulverlacke haben wir ein spezielles Lager eingerichtet. Die Beschichtungspulver dürfen zum Beispiel keiner direkten Sonnenstrahlung ausgesetzt werden, deshalb gibt es im Lager keine Fenster. Wichtig ist auch die ideale Temperatur und Luftfeuchtigkeit, sonst würden sie nass und könnten nicht ordentlich aufgetragen werden. Einen Tag vor dem Beschichten wird die Farbe in die Lackiererei gebracht, damit sie sich den dortigen Bedingungen anpassen kann.

Warum sind Reinigung und Sauberkeit so wichtig?

Einer der Gründe besteht in der Farbgenauigkeit. Wenn man die Pulverreste nicht entfernt, vermischen sich die Farben. Noch wichtiger ist jedoch die Sicherheit. Wenn an einer Stelle eine Ansammlung des Pulverlackes mit einer Dicke von mehr als einem Millimeter entsteht, reicht schon ein mäßiges Aufwirbeln für eine Explosion. Deshalb sind Farbansammlungen in der Lackierkabine oder ihrer Umgebung unzulässig.

Ein Millimeter, das ist ganz wenig, haben Sie schon einmal so eine Explosion erlebt?

Nein, zum Glück nicht. In der Kabine gibt es viele Sicherheitselemente, die verhindern, dass eine solche Situation eintritt. Der ganze Raum der Lackierkabine wird mittels Fliehkraftabscheidern und Filtern abgesaugt, sodass überschüssiger Pulverlack die Kabine sofort verlässt. Zudem gibt es dort Sensoren, die Zündung und Luftdruck erfassen und ggf. umgehend den Löschvorgang auslösen.

Beim Wechsel auf deutlich abweichende Farben ziehen sich die Lackierer um

Wie werden die Farben im Laufe des Tages gewechselt?

Zuerst muss man die Farbe, mit der man vorher gearbeitet hat, gründlich entfernen: man reinigt die Pistolen sowie Lackierschläuche und den ganzen Innen- sowie Außenraum der Lackierkabine. Alles wird mit Druckluft ausgeblasen, abgesaugt oder nass gewischt. Dann wird der neue Farbton in die Pistole eingesaugt. Wenn wir dies nicht tun, mischen sich die Farben. Wenn man zu einer deutlich abweichenden Farbe wechselt (zum Beispiel von Schwarz auf Weiß), wechseln die Lackierer sogar ihren Overall.

Und wie oft pro Tag ziehen sie sich um?

Meistens brauchen sie zwei Overalls pro Schicht, einen Overall für dunkle und einen Overall für helle Farbtöne. Deshalb ist es von großer Bedeutung, die Farbfolge für jeden Tag richtig zu planen. Wir bemühen uns stets darum, Farben mit ähnlichen Farbtönen nacheinander aufzutragen, wir nennen das „Gruppieren“ – wir gruppieren die Aufträge so, dass kein allzu häufiger Farbwechsel notwendig ist. So wechseln wir allmählich von Schwarz auf Weiß.

In unserer Lackiererei gibt es Führungen wie in einer Burg

Besuchen Ihre Kunden ab und zu auch die Lackiererei?

Oft kommen unsere Geschäftspartner zu uns. Wir veranstalten für sie Führungen durch die Lackiererei und haben dabei ein Gefühl, als ob wir in einer Burg oder einem Schloss wären. Meistens erwarten sie eine typische Lackiererei-Umgebung, so wie sie sie von den Nassverfahren-Beschichtungsanlagen kennen – das heißt, sie erwarten Feuchtigkeit und Schmutz. Sie staunen immer wieder darüber, dass man bei uns nichts davon vorfindet.

Wie hat sich die Beschichtungsanlage seit ihrer Gründung im Jahre 2014 geändert?

Wir haben uns auf die Arbeitsumgebung fokussiert und die Halle mit einer zusätzlichen Heißluftentlüftung ausgestattet. Es mag banal klingen, aber im Sommer kann die Temperatur in der Halle auf bis zu fünfunddreißig Grad klettern. Dank der Entlüftung konnte die Temperatur um drei Grad gesenkt werden, wofür alle Mitarbeiter dankbar sind. Was den Beschichtungsprozess betrifft, haben wir den Einbrennofen angepasst. Dieser war ursprünglich für zwei Aufhängevorrichtungen ausgelegt, an denen die jeweils aufgehängten Komponenten hineingefahren sind. Durch aufgewirbelte Luft kam es aber dazu, dass die Farben von einzelnen Teilen immer wieder vermischt wurden. Deshalb haben wir den Ofen zu einem Ofen mit nur einer Aufhängevorrichtung umgebaut. Zudem wurde dadurch der Takt der Anlage erhöht. Das ist aber mit Sicherheit nicht alles, wir überlegen immer, wie wir die Lackiererei weiter verbessern könnten.