Alle Raffstore-Komponenten werden manuell beschichtet. Wissen Sie, warum?

Auf die Beschichtung der Raffstore-Komponenten legen wir großen Wert. Was für Vorteile hat die manuelle Pulverbeschichtung, wie verläuft der ganze Prozess und welche Rolle spielt dabei die Sauberkeit? Lesen Sie, wie es in unserer Beschichtungskammer läuft und was Sie von der finalen Verarbeitung der Komponenten erwarten können.

Wir beschichten in unserer eigenen Beschichtungsanlage

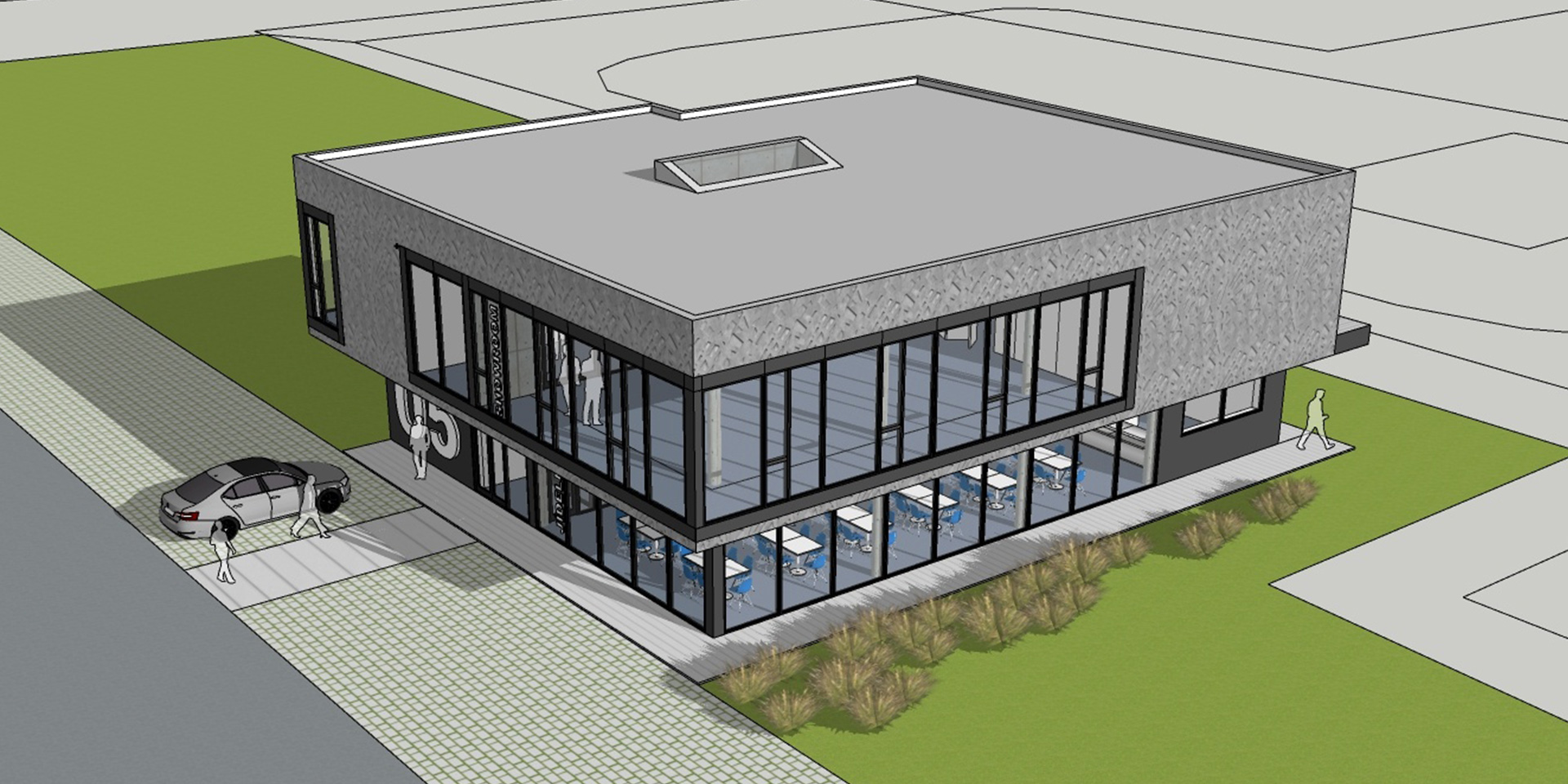

Wenn Sie unsere Firma NEVA mal besuchen, können Sie den ganzen Betrieb einschließlich einer halbautomatischen Pulverbeschichtungsanlage besichtigen. Seit 2014 wird Zubehör für Raffstores in unserem Hause pulverbeschichtet. Dadurch haben wir Liefertermine sowie die Qualität der Aufträge unter Kontrolle.

Es stellte sich heraus, dass es sich damals um eine richtige Entscheidung handelte, denn die eigene Pulverbeschichtungsanlage beschleunigt entscheidend den Verarbeitungsprozess. Die Beständigkeit und Haltbarkeit der Oberfläche wurden bereits von tausenden Kunden in der ganzen Welt auf die Probe gestellt.

In unserer Pulverbeschichtungsanlage werden alle

- Halter,

- Führungsprofile,

- Unterleisten und

- Blenden verarbeitet.

Die eigentlichen Lamellen der Raffstores werden nicht beschichtet, da sie von einem Top-Hersteller aus der Schweiz bereits vorbehandelt geliefert werden. Die Lamellen werden vom Hersteller mit der Methode der Nasslackierung beschichtet, die für große Flächen geeignet ist und zum Beispiel in der Automobilindustrie ihre Anwendung findet. Das Zubehör für Raffstores wird bei uns dagegen pulverbeschichtet (Trockenverfahren).

Technologie Schritt für Schritt

Bei der Pulverbeschichtung handelt es sich um eine Technologie, die in Tschechien bereits eine lange Tradition hat. Eine andere Bezeichnung für dieses Verfahren ist Pulverlackierung. Der ganze Prozess besteht aus mehreren Schritten und verfügt über klar festgelegte technologische Vorgehensweisen.

Schritt 1: Vorbereitung der Teile

Alle Führungsprofile und Unterleisten werden geprüft, an einer Bürstmaschine von Oberflächenverschmutzungen befreit und ihre Oberfläche wird angeraut. Dies ist notwendig, damit die Pulverbeschichtung besser an der Oberfläche haftet. Bei Deckteilen ist die Folie zu entfernen, die die Oberfläche während des Schneidens und Biegens schützte.

Schritt 2: Teile aufhängen

Alle Teile werden an die Beschichtungs-Aufhängevorrichtung aufgehängt, die ein Teil der halbautomatischen geschlossenen Rechteck-Förderbahn ist. An die Aufhängevorrichtung können Teile mit einer Höhe von bis zu 1 500 mm und einer Länge von bis zu 6 000 mm aufgehängt werden.

Schritt 3: Chemische Vorbehandlung

Die Teile gelangen in die automatische Spritzanlage, die aus zwei Kammern besteht. In den beiden Kammern bleiben die Teile für 30 Minuten. In der ersten Kammer wird die Oberfläche der Teile mit einem sauren Reiniger entfettet, desoxidiert und mit Wasser gespült. In der zweiten Kammer werden die Teile mit demineralisiertem Wasser gespült, damit sich eine Konversions-Nanoschicht auf Titanbasis bilden kann, und anschließend werden sie wieder mit demineralisiertem Wasser gespült.

Schritt 4: Trocknen nach chemischer Vorbehandlung

Die Aufhängevorrichtungen mit den Teilen werden in einem Gasofen mit direkter Erwärmung bei einer Temperatur von bis zu 150 °C getrocknet. Heiße Luft zirkuliert 30 Minuten lang um die Teile und trocknet die Oberfläche einschließlich aller Biegungen.

Schritt 5: Pulverbeschichtung auftragen

Die trockenen Teile gelangen in die Beschichtungskabine, wo im elektrostatischen Verfahren die Pulverbeschichtung manuell aufgetragen wird. Der Beschichtungsprozess besteht in der Aufladung der Pulverpartikeln mit elektrischer Ladung und im Masseanschluss des jeweils beschichteten Teiles. Dadurch entstehen eine Kraft, die das Pulver an der Oberfläche des Teiles haften lässt, und gleichzeitig auch eine ausreichend dicke Farbschicht.

Schritt 6: Aushärtung der Pulverbeschichtung

Nachdem die Pulverbeschichtung aufgetragen wurde, werden die Aufhängevorrichtungen mit Teilen in den Gasofen mit direkter Erwärmung transportiert, wo die Farbe bei einer Temperatur von bis zu 200 °C in 20 Minuten hart wird.

Schritt 7: Abkühlen und Abhängen

Nachdem das Material den Aushärteofen verlassen hat, lässt man es abkühlen und anschließend wird es abgehängt und auf Wagen gelegt. Dort bleiben die Teile für weitere 24 Stunden, damit die Farbe vollständig aushärten kann.

Schritt 8: Prüfung und Verpackung

Nachdem die beschichteten Teile abgekühlt sind, werden sie Stück für Stück einer Sichtprüfung unterzogen, es werden die Dicke der aufgetragenen Beschichtung und der Glanzgrad gemessen. Anschließend werden zerstörende Prüfungen bei Probemustern durchgeführt, die den gleichen Prozess wie die beschichteten Teile durchliefen. Wenn die Teile den erforderlichen Qualitätsparametern entsprechen, wird alles nach Kundenwünschen verpackt.

Warum sich die manuelle Beschichtung lohnt

Das Zubehör für Raffstores wird in Hunderten Farbtönen nach der RAL- und NCS-Musterkarte beschichtet. Jeder Komponententyp ist unterschiedlich geformt, was große Ansprüche an einen gleichmäßigen Auftrag der Farbe mit sich bringt. Deshalb werden alle Flächen einschließlich Kanten und Ecken manuell beschichtet, damit die Pulverbeschichtung das ganze Produkt deckt und schützt.

Die Farbe wird manuell mit einer Lackierpistole aufgetragen. An der Düse der Lackierpistole ist eine Elektrode angeordnet und es konzentriert sich dort Hochspannung von 30–90 kV, die den Luftstrom ionisiert, der durch die Pistole strömt. Beim Durchgang durch ionisierte Luft haften an den Pulverpartikeln freie Ionen an, wodurch diese eine negative Ladung erhalten. Bei einem korrekten Massenanschluss der beschichteten Teile garantiert diese Technologie ein perfektes Ergebnis auch bei sehr gegliederten Teilen.

Am finalen Erscheinungsbild der Teile sind die Lackierer, die unter anspruchsvollen Bedingungen der Lackierkabine Produkte mit komplizierten Formen lackieren, in großem Maße beteiligt. Ihre Kollegen bei der Prüfung der fertigen Zubehörteile lassen nicht zu, dass ein unvollkommenes Teil die Produktion verlässt.

Sauberkeit ist der halbe Erfolg

Bei der Beschichtung der Zubehörteile entsteht in der Lackierkabine Overspray – dabei lagert sich eine kleinere Pulvermenge an den Innenwänden der Kabine und in ihrer Umgebung ab. Die restliche Farbe wird über einen Ventilator abgesaugt, der mit einer Leistung von 18 000 Kubikmeter pro Stunde das nicht verbrauchten Pulver über einen Zyklon zur Wiederverwertung in die Endfilter fördert. Auf diese Weise abgeschiedene Pulverbeschichtung wird nicht mehr verwendet und wird einer umweltgerechten Entsorgung zugeführt. Die gereinigte Luft wird zurück in den Bereich der Lackiererei gefördert.

Nach jeder Beschichtung mit einem konkreten Farbton wird die Kabine mit Druckluft gereinigt, damit die Farben nicht gemischt werden, wenn ein neuer Farbton eingesetzt wird. Die nach der Reinigung der Lackierkabine zurückgebliebene Farbe wird bei einem großen Unterdruck über den Ventilator des Endfilters abgesaugt.

Dadurch können wir folgende unerwünschte Nebeneffekte vermeiden:

- Vermischung einzelner Farbtöne,

- negative Auswirkung auf das Ergebnis der Lackierarbeiten,

- Verschmutzung der Umgebung der Lackierkabine,

- Erschwerung der Arbeitsbedingungen und Gesundheitsrisiken für unsere Lackierer.

Möchten Sie den ganzen Prozess mit eigenen Augen sehen? Vereinbaren Sie einen Termin und besuchen Sie unsere Lackiererei.